Separasjon

Det var rørledninger mellom prosessplattformene slik at de kunne overta oppgaven for hverandre ved behov, men normalt ble gassen fra bore- og brønnhodeplattformen CDP1 prosessert på TP1 og gassen fra DP2 prosessert på TCP2.

Gass systemet var delt inn i tre like anlegg som hver besto av en separator, en kompressor enhet, en tørkeenhet (glykolkontaktor) og en målestasjon. Kapasiteten for hver av anleggene var på 15 millioner kubikkmeter gass per dag. To av anleggene ville normalt være i drift mens den tredje var reserve.

Separasjon

Gassen fra bore- og brønnhodeplattformene gikk først til en separator (Free Water Knockout Drum) som fjernet væskedråper fra gassen. Gassen traff først en plate der dråpene mistet bevegelsesenergi og falt til bunnen av tanken. Fra separatoren gikk gassen videre til kompressorenheten. Kondensat og vann som ble fjernet i separatoren (Free Water Knockout Drum) ble blandet i en utjevningstank med kondensat som kom fra bore- og brønnhodeplattformene. Vannet la seg på bunnen av tanken og ble overført til en oljeutskiller og pumpet inn i brønn 3 mens kondensatet ble pumpet inn i nok en vannutskiller (coalescer) og injisert i rørledningen som tok gassen til Skottland. Kondensatet ville igjen bli fraskilt gassen ved anlegget i St. Fergus i Skottland.

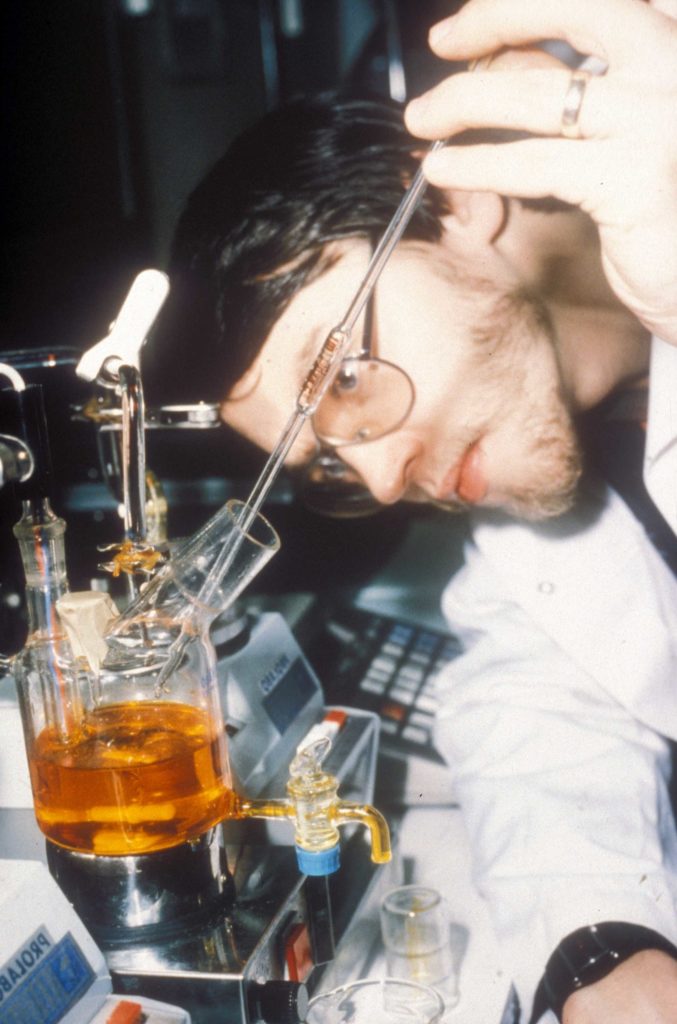

Operatør separator

Separasjon, drift,

Separasjon, drift,Den første prosessen gassen skulle igjennom etter den kom opp på prosessplattformen var separasjon, der vann og kondensat ble skilt ut. En av oppgavene til operatørene var å kontrollere separasjonstanken, dens ventiler, utjevningstanken og annet utstyr som hadde tilknytning til separatoren. Rutinemessig tappet operatøren ut litt kondensat og gjorde klar for analyser. En laborant analyserte kondensatet, med vekt på å måle vanninnholdet.

Når separatortanken var full, ble kondensatet tappet ned i en utjevningstank, surgetank. Selv om dette gikk automatisk, var kontroll av utstyret og at prosessen gikk riktig for seg, operatørenes ansvar. I surgetanken var det noen kraftige kondensatpumper som skilte vann og kondensat. Kondensatet ble så pumpet ut i rørledningen til Storbritannia sammen med den tørre gassen.