Prosessplattformen TCP2

Prosessplattformen TCP2

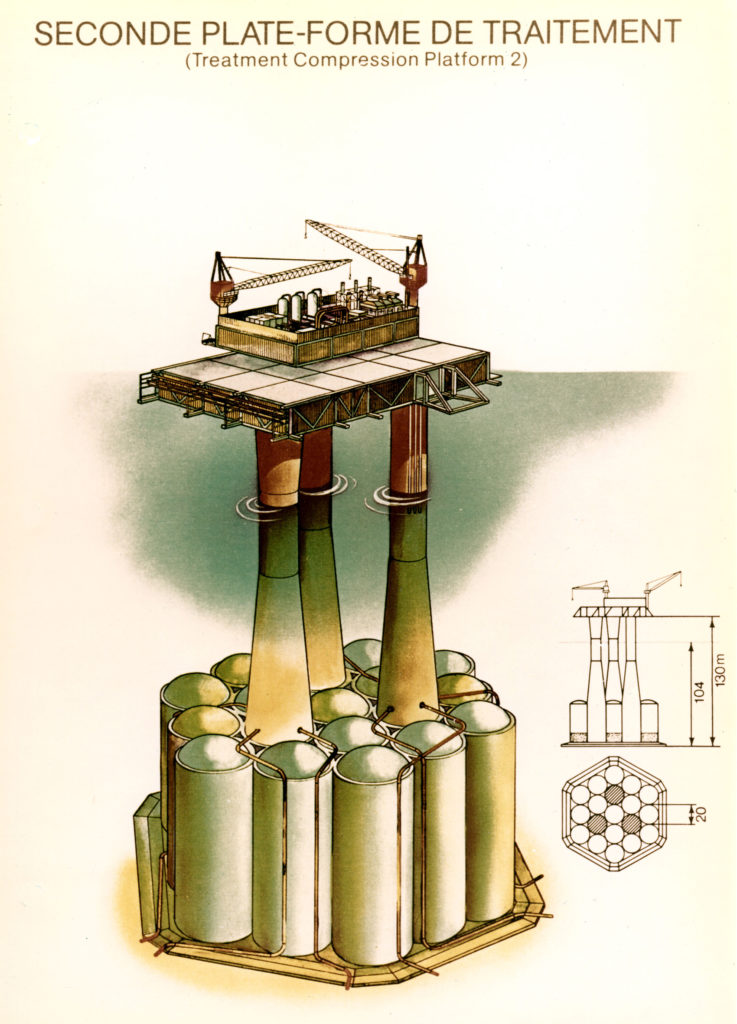

Prosessplattformen TCP2Etter hvert tok den også imot gass fra satellittfeltene Nordøst Frigg, Odin, Øst Frigg, Lille-Frigg og Frøy. Sistnevnte leverte også olje. Plattformen var sammen med Statfjord A den første Condeep plattformen på norsk sektor. Understellet besto av 19 betongceller. Hver celle var 20 meter i diameter og 42 meter høye. Tre skaft som holdt hoveddekket oppe nådde 126 meter over havbunnen. Gassen ble sendt videre i den norske rørledningen FNP (Frigg Norwegian Pipeline) til Skottland.

Hovedkontraktør for bygging av understellet var Condeep Group som besto av Norwegian Contractors og Aker. Norwegian Contractors var et eget firma opprettet av Furuholmen, Høyer Ellefsen og Selmer. Byggingen av betongunderstellet skjedde i tørrdokk i Åndalsnes i 1976 der plattformen CDP1 hadde blitt bygget året før. Under arbeidet oppstod det en lekkasje i tørrdokken som førte til at arbeidet ble nærmere et år forsinket. Etter at bunnrammen var støpt, ble den slept ut i fjorden der støpingen fortsatte. 53.000 kubikkmeter sement gikk med.

Toppdekket var et konglomerat av moduler som ble produsert på en rekke steder i Norge og Europa. 18. mars 1977 ankom gassbehandlingsmoduler fra Orkanger der de hadde blitt produsert av Spie Batignoles Vigor og en uke etter kom utstyr fra Hamburg som skulle bli boligkvarter og helikopterdekk for arbeiderne under installasjonsfasen. Dekksrammen, som var konstruert av Kværner Engineering og ble bygget av Constructions Metalliques de Provence (CMP) i Cherbourg, ankom på lekteren Seaponton 4 den 25. mars 1977. Den 3500 tonn tunge rammen ble så overført til to andre lektere og ankret opp ved havnen i Åndalsnes. Mens den lå ved kai, løftet kranfartøyet ETPM 701 prosessmoduler opp på dekket.

Den 12. april ble betongunderstellet senket ned slik at det stakk 121 meter under havflaten og deretter ble dekket posisjonert over betongunderstellet og festet til dette. Så ble plattformen hevet 20 meter, og frem mot slutten av mai ble resten av modulene heist på plass av kranfartøyet ETPM 1601.

Prosessplattformen TCP2, forsidebilde,

Prosessplattformen TCP2, forsidebilde,Slepet ut fra Åndalsnes startet 8. juni. Ved hjelp av fem slepebåter som fikk slepet opp i to knops fart, ankom plattformen Friggfeltet seks dager senere. Dårlig vær hindret det videre arbeidet noen dager, men 22. juni 1977 ble TCP2 satt ned på havbunnen noen få meter inn på norsk side og på 102 meters dyp.

Deretter fulgte en periode med å koble modulene sammen og trekke inn rørledningene fra boreplattformen DP2. Broen mellom TCP2 og TP1 ble bygget i Antwerpen av Mercantile Marine Engineering and Graving Docks. Den var den eneste faste grenseovergangen mellom Norge og Storbritannia.

Plattformen settes i drift

Prosessplattformen TCP2,

Prosessplattformen TCP2,Plattformens primære funksjon var å behandle gassen som ble produsert fra norsk side på Friggfeltet. Kondensat og vann ble skilt ut og gassen tørket. Videre ble trykk og gassmengde kontrollert før gassen ble sendt i rørledningene til Skottland. Normalt prosesserte TCP2 gassen fra DP2 mens TP1 prosesserte gassen fra CDP1, men rørledninger mellom plattformene gjorde det mulig å endre på dette forholdet etter behov.

Systemet for behandling av gassen var delt inn i tre like anlegg som hver besto av en separator, en kompressorenhet, en tørkeenhet (glykolkontaktor), en glykoltørker (glycol regeneration unit) og en målestasjon. Kapasiteten for hvert av anleggene var på 15 millioner kubikkmeter gass per dag. To av anleggene ville normalt være i drift mens den tredje var reserve.

TCP2 hadde også andre oppgaver. En av disse var å forsyne resten av feltet med elektrisk strøm. To gassturbiner fra Stal Laval (Sverige) drev strømgeneratorene. I følge tradisjonen skal en turbin døpes med det helgennavnet som står på kalenderen den dagen den samkjøres inn på feltets kraftanlegg. Den første turbinen ble samkjørt den 17. april 1981 og ble følgelig døpt Elias. Den andre ble samkjørt og døpt Monika den 4. mai 1981.

Etter at installasjonsarbeidene var ferdig og Det norske Veritas hadde erklært plattformen for sikker, startet prosesseringen av gassen fra bore- og brønnhode plattformen DP2. Dette skjedde i august 1978. Fra TCP2 gikk gassen i den norske rørledningen FNP via MCP-01 til gassterminalen i St Fergus i Skottland.

Modifikasjoner

Etter hvert som gassen fra reservoaret ble produsert ville trykket falle, men ettersom British Gas Corporation hadde krav på å få levert gassen med et konstant trykk, måtte det installeres utstyr på Frigg som kunne holde trykket ved like i gassrørledningen. Derfor ble Fase 3 i feltets utvikling satt i gang. Tre kompressorer (en for hver prosesslinje), strømgeneratorer og prosesskontroll moduler ble installert. Kompressorene som skulle betjene både TP1 og TCP2 ble installert mellom separatorene og tørkeenhetene på plattformen. Modulen med kompressorene og prosesskontroll ble bygget av Spie Batignoles Vigor i Orkanger, srtømgeneratorene ved OIS i Kristiansand og støttefunksjoner ved Nymo i Grimstad. Under monteringsarbeidet ble plattformen stengt ned i en lengre periode. Den første kompressoren kom i drift den 24. september 1981 og den siste den 20. november 1981.

I 1983 ble prosjektet «Frigg Extension» satt i verk da en mindre kompressormodul ble installert på grunn av den økte gassmengden som kom fra Nordøst Frigg og Odin. I april 1988 ble prosessutstyret for gassen fra Øst Frigg koblet til. Utstyret besto av enkle separatorer og målesystemer. I 1993 ble to nye moduler installert for å ta imot gassen fra Lille-Frigg. De ble konstruert og bygget ved Kværner Rosenberg i Stavanger og ved NYMO Mekaniske Verksted i Grimstad. Gassen ble tørket og eksportert til Skottland og kondensatet renset for vann og eksportert gjennom Frostpipe via Oseberg til Stureterminalen. En større endring kom i mai 1995 da Frøy feltet ble koblet på. Den vesentligste utfordringen ved utbyggingen av Frøy var å bygge om deler av installasjonene på Frigg fra ren gassproduksjon til også å være et oljeproduksjonsanlegg.

Ombyggingen skjedde mens gassproduksjonen på TCP2 fortsatte uavbrutt. Det måtte bygges en ny behandlingsmodul på 3 400 tonn og installeres omtrent 500 tonn utstyr på TCP2-plattformen. På Frøyplattformen ble først gass skilt fra olje og vann i en separator. Gassen ble avkjølt og tilført metanol for å hindre hydratdannelse før den ble sendt til Frigg TCP2. Olje og produsert vann ble også pumpet til TCP2. Vann for injeksjon i reservoaret ble sendt fra TCP2 i en 16″ rørledning. Dette ble gjort for å opprettholde trykket i reservoaret. Gassen fra Frøy ble tørket og eksportert til Skottland sammen med gassen fra Frigg, mens oljen ble renset for vann og transportert i rørledningen Frostpipe til Stureterminalen sammen med kondensatet fra Lille-Frigg. Som en konsekvens av at TCP2 skulle ta imot olje fra Frøy, måtte det også installeres et flammetårn på TCP2 som en sikkerhetsforanstaltning.

Nedstengt

I oktober 2004 opphørte gassen å strømme gjennom Friggsystemet og prosessplattformen TCP2 ble stengt ned for godt.

Se tekniske tegninger og teknisk dokumentasjon av TCP2 i artikkelen Teknisk dokumentasjon TCP2.

Prosessplattformen TCP2

Prosessplattformen TCP2