Operatør bore- og brønnhodeplattformene

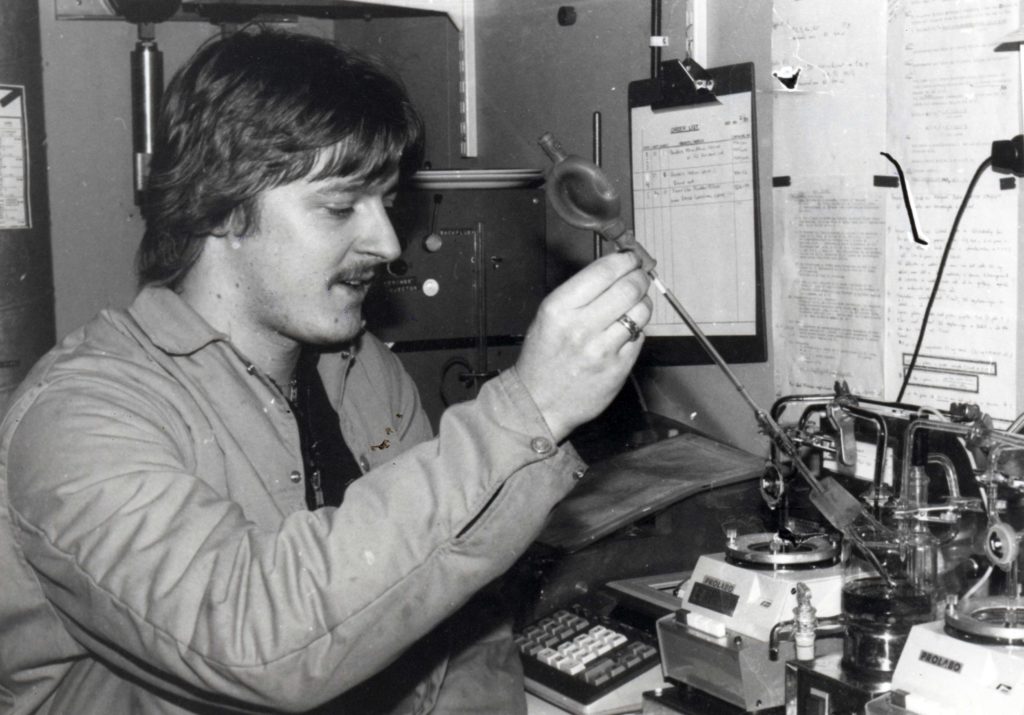

Operatørene hadde oversikt over alle prosessene fra gassen kom opp fra havet til den ble sendt videre til prosessplattformene. De var rutinemessig ute i prosessen for å observere trykk og temperatur som de leste av på ulike måleinstrumenter. De passet på, og fulgte opp vedlikeholdsprogrammet for brønnene, kontrollerte trykk og trykktestet ventiler. Var ikke ventilene tette, måtte de smøres. De overvåket, manøvrerte og styrte produksjonen. Operatørene overvåket også prosessen ved hjelp av databaserte styringssystemer i kontrollrommet. I tillegg kom oppgaver som å ta forskjellige prøver.

Operatør bore- og brønnhodeplattformene, drift,

Operatør bore- og brønnhodeplattformene, drift,En gang i uken ble det tatt prøver av den kjemiske sammensetningen av gass og kondensat. Samme prøver ble tatt på TP1 og TCP2 etter prosessering. Prøvene ble sendt til Dusavik for analyse. Andre prøver som ble tatt var bakterielle tester som viste tilstedeværelse av bakterier i enkelte deler av reservoaret. Hvis vann fra reservoaret viste spor av jern, var det en indikator på en bakterie som kunne ha korroderende effekt på metall. Da måtte operatørene injisere korrosjonshemmende kjemikalier i det utsatte utstyret.

Alle resultater ble nøye loggført. Hvis det skjedde unormale ting, skulle operatøren sørge for at de ble korrigert. Kunne de ikke gjøre det selv, tilkalte de elektriker, instrumentteknikere eller mekaniker, alt etter hvilken oppgave som skulle utføres. En annen sentral oppgave var med jevne mellomrom og sende en renseball eller en pig, gjennom rørledningene over til prosessplattformen. Dette ble gjort for å vaske vekk eventuell kondensat eller sand som kunne ha blitt liggende i rørledningene. Via en renseballsender, pig launcher, ble en ball sendt inn i røret og fulgte gasstrømmen gjennom til en renseballmottaker, pig receiver, på prosessplattformene, hvor operatørene på TCP2 eller TP1 hentet den ut. Produksjonen foregikk døgnet rundt, og var derfor basert på skiftarbeid. Nattskiftet gikk de første årene fra 01:00 til 13:00 og dagskiftet motsatt. Dette ble senere forandret til 19:00 til 07:00. På hver av plattformene var det en senioroperatør og en operatør. Operatørene sirkulerte også mellom de to brønnplattformene.

Arbeidsforhold

Kontrollrom på QP, drift, Operatør bore- og brønnhodeplattformene

Kontrollrom på QP, drift, Operatør bore- og brønnhodeplattformeneDet var et eget kontrollrom på brønnplattformene hvor det meste av prosessen kunne følges. Strupeventilen eller choken, som var en var de mest sentrale innretningene på brønnplattformene, kunne også styres fra kontrollrommet på QP, det vil si den kunne stenges av derfra, men den måtte åpnes manuelt eller fra kontrollrommet på brønnplattformene. Choken ble brukt til å justere trykket i ledningen, for gassen kunne ikke gå inn i prosessen med brønntrykk. Med choken kunne gasstrømmen strupes, eller åpnes for. Det var også andre sikkerhetsventiler som kontrollerte trykket.

Av annet personell på brønnplattformen var det en plattformsjef, OIM som også var prosess-supervisor, en sikkerhetssjef og en sikkerhetsassistent, i tillegg til vanlig bemanning av en plattform med cateringpersonell, sykepleier, elektriker, mekaniker, instrumentmann, kranfører, egen marin koordinator og en radiooperatør, som også fungerte som riggoffiser, booket helikopter og delte ut lugarer. Brønnplattformene var konstruert for å kunne fjernstyres, men bare i en kort periode ble de styrt fra QP.

Ubemannede perioder

I den korte perioden plattformene faktisk ble fjernstyrt var der et kjerneteam, core-team som reiste bort og utførte de nødvendige testene. Teamet ble ledet av en plattformsjef. Særlig var det ventilene som måtte trykktestes. Av og til måtte nedihullsventilen, downhole-ventilen, en sikkerhetsventil som sitter noen hundre meter nede i produksjonsrøret, tas opp for å trykktestes. Det var reservoaravdelingen på land som koordinerte dette arbeidet. Etter hvert gikk det lengre tid mellom hver trykktesting, siden ventilene viste seg å være i god stand.

Optimal produksjon

Operatør bore- og brønnhodeplattformene, drift,

Operatør bore- og brønnhodeplattformene, drift,For at brønnene skulle produsere optimalt over tid trengte de vedlikehold eller stimulering. Operatørene klargjorde mye av arbeidet for brønnoperasjoner. Selve jobben var det folk fra forskjellige serviceselskap som utførte. På 1980-tallet ble det også utført nye boringer, først på CDP1, og så på DP2. Selve boreoperasjonene var ikke operatørene involvert i, under boring var brønnen boreselskapets ansvar. Men operatørene var med å tilrettelegge før boring og de fulgte opp boreselskapet gjennom arbeidstillatelse-systemet.

Isplugger og metanol

Når gassen kom opp fra brønnene på CDP1 og DP2 var den varm, men så gikk gassen i rørledninger i sjøen over til prosessplattformene og ble kjølt ned. I sjøledningene var der alltid en fare for at det skulle dannes hydrater som kan tette rørledningen. Hydrat er vann og hydrokarbon som omdannes til noe som ligner på snø eller iskrystaller. Det kan dannes ved 15 plussgrader. Det ble på Frigg pumpet metanol inn i gasstrømmen, før den gikk i sjøledningene over til behandlingsplattformene. Metanolen fungerte som frostvæske. Operatørene overvåket metanolinntaket og det var også operatørene som måtte finne løsninger hvis det allikevel skulle oppstå hydrater som tettet rørene. Dette kunne gjøres ved å øke eller senke trykket, og ved å øke dosen med metanol som ble pumpet inn i ledningen. Finn Husberg, operatør på Frigg, forteller:

«En gang fikk vi en isplugg fordi vi begynte å miste flowraten [stømningsraten]. Vi tinte pluggen med metanol, tok av trykket på andre siden av ledningen, så løsnet den. Det er så mye energi, kolossale krefter, så da den passerte en sving på rørledningen, et 20 tommers rør, flyttet røret seg et godt stykke fra der den lå på «labbene» sine, og havarerte i noen plater i den ene [glykol]kontaktoren på TCP2.»