Prosessplattformen TP1

Prosessplattformen TP1

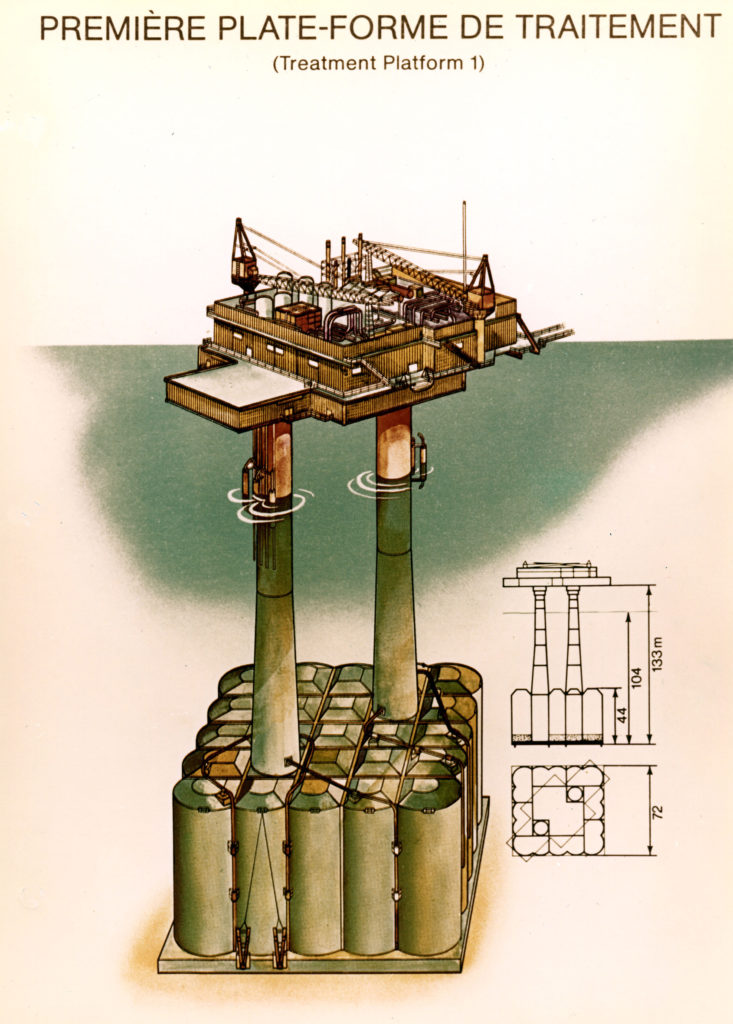

Prosessplattformen TP1TP1 var den første gravitasjonsplattformen av betong (en plattform som står på havbunnen og sikrer stabiliteten ved konstruksjonens egen vekt og ballast) som ble bygget i Storbritannia. Til dette formålet ble det bygget en tørrdokk ved Ardyne Point i Loch Striven, vest for Glasgow i Skottland. Dokken ble bygget på dette stedet på grunn av behovet for dypt nok vann når understellet skulle slepes ut i fjorden. Dokken var stor nok til at tre plattformer ble bygget samtidig (TP1, Brent C og Cormorant A).

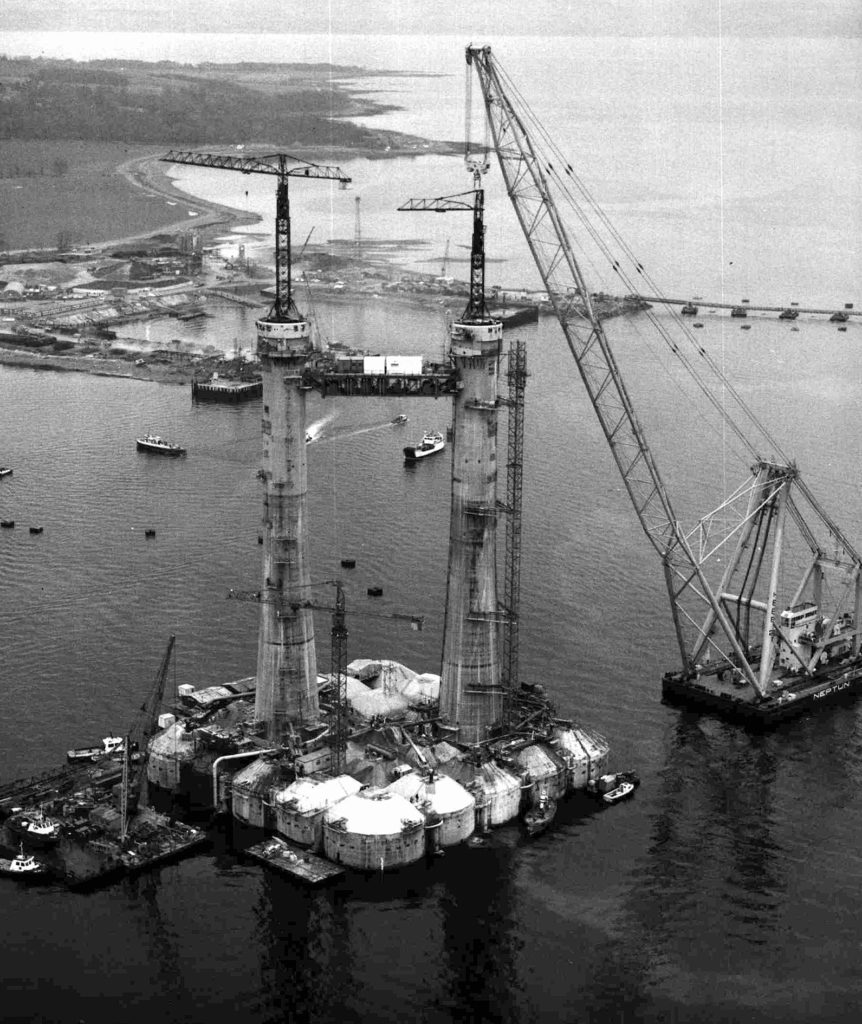

Understellet ble konstruert av Sea Tank Company i Paris og er en av fire «Sea-Tank» plattformer i Nordsjøen. Byggekontrakten ble gitt til et konsortium bestående av Sir Robert McAlpine and Sons som eide tørrdokken og Sea Tank Company. Disse fikk byggekontrakten i januar 1974, og byggingen startet i april. Understellet består av 25 betongceller og to skaft som holdt dekket oppe. Til sammen gikk det med 70.000 m3 betong. Etter at bunnseksjonen var bygget i tørrdokken ble den tauet ut 150 meter fra land der resten av støypingen ble foretatt.

Verftet i Ardyne Point i Skottland skulle etter avtalen være ferdig med byggingen av TP1 innen 15. mai 1975, men en fem måneder lang streik forskjøv denne datoen og arbeidet med ståldekket og modulene kom på etterskudd. Plattformen måtte ligge ved land vinteren over, og ferdigstillelsen ble forsinket omtrent ett år.

Prosessplattformen TP1

Prosessplattformen TP1Vanndybden i Loch Striven var bare 98 meter på det dypeste. Da dekksrammen skulle installeres måtte betongunderstellet senkes ned til 120 meter og derfor ble det slept ut i Loch Fyne der vanndybden var 180 meter. Slepet av understellet ble foretatt i mars 1976. Dekksrammen som ble bygget av Construction Metalliques de Provence (CMP) ved Mardyck Yard i Dunkerque i Frankrike, ble slept fra Dunkerque til Loch Fyne, også dette i mars 1976. Det 1870 tonn tunge plattformdekket ble løftet på plass av de to store kranfartøyene ETPM 1601 og LB Meaders i april 1976.

Uttauingen av den 166.000 tonn tunge plattformen fra Loch Fyne startet den 22. mai 1976. Ruten gikk vest og nord for Skottland og nord for Shetland. Enkelte steder i den første del av ruten var vanndybden bare 45 meter, så plattformen fikk pumpet ut ballastvann slik at den bare stakk 35 meter ned i sjøen, men da de hadde passert Inishtrahull ble det dypere og plattformen kunne senkes til den stakk 65 meter ned.

Lørdag den 5. juni 1976 ble TP1 satt ned på havbunnen på Friggfeltet, innen en meter fra planlagt sted, og i planlagt retning. Som gravitasjonsplattform står den på havbunnen av egen tyngde, delvis ballastert med havvann. Vanndybden på feltet er 104 meter. Etter at plattformen var kommet på plass ble produksjonsmodulene installert. Disse var konstruert av McDermott Engineering i London og bygget av Mercantile Marine Engineering (MME) i Antwerpen. TP1 ble koblet til QP og TCP2 med gangbroer.

Prosessplattformen TP1

Prosessplattformen TP1TP1 settes i drift

TP1 var en prosessplattform som behandlet og tørket gassen som kom fra bore- og brønnhodeplattformen CDP1 før den ble sendt i rørledningen Frigg UK Pipeline til Skottland. Det var tre parallelle prosessanlegg for tørking av gassen, hver bestående av en gass-væske separator, en gass tørkeenhet (glycol contactor), en glykol tørker (glycol regeneration unit) og en målestasjon. Hvert anlegg hadde en kapasitet på 15 millioner standard kubikkmeter gass per dag. To av anleggene var i daglig drift mens den tredje var i reserve. Væsken som ble skilt fra gassen ble behandlet i separatorer der vann ble skilt fra kondensat. Kondensat kan beskrives som en lett olje eller flytende gass.

Prosessplattformen TP1,

Prosessplattformen TP1,Prosessplattformene TP1 og TCP2 hadde dobbel funksjon. Normalt ble gassen fra boreplattformen CDP1 transportert via TP1 gjennom den britiske rørledningen (Frigg UK Pipeline) til Skottland og gassen fra boreplattformen DP2 via TCP2 gjennom den norske rørledningen (Frigg Norwegian Pipeline) til Skottland. Gjennom rørledninger som gikk mellom prosessplattformene kunne gassen fra TP1 eksporteres til Skottland via TCP2 og gassen fra TCP2 kunne eksporteres via TP1. På denne måten var det full fleksibilitet med hensyn til bl.a. eventuell driftsstans på en av plattformene. Siden TP1 var en ren gassplattform, ble betongcellene ikke benyttet som mellomlager for olje.

Produksjonen startet i september 1977 da gass begynte å strømme fra boreplattformen CDP1. Gass fra Alwyn feltet ble i november 1987 koblet til TP1 plattformen gjennom en 24″ rørledning for videre transport i den britiske rørledningen til St Fergus i Skottland. I 1990 ble TP1 ombygget til stigerørsplattform og gassbehandlingsanlegget satt ut av funksjon. Flammetårnet FP, som var koblet til TP1, ble fjernet etter at gassbehandlingen på TP1 tok slutt.

Se tekniske tegninger og teknisk dokumentasjon av TP1 i artikkelen Teknisk dokumentasjon TP1.